Nasze rozwiązania

Optymalizuje proces produkcji

System monitorowania produkcji OEEm monitoruje procesy produkcyjne w czasie rzeczywistym, quasi-cyfryzując cały proces produkcyjny. Aby zoptymalizować produkcję, nie wystarczy jednak tylko zbierać dane, ale konieczne jest również ich analizowanie i interweniowanie w procesie produkcyjnym w oparciu o wnioski wyciągnięte z analizy. System raportowania OEEm dostarcza w tym celu faktów i liczb.

Dostosowane do potrzeb firm zajmujących się produkcją seryjną

Najbardziej odpowiednim obszarem docelowym dla optymalnego wykorzystania systemu OEEm jest firma produkująca seryjnie, ponieważ możliwe jest bezpośrednie monitorowanie i digitalizacja zautomatyzowanych procesów podczas seryjnej produkcji produktów.

Oszczędzanie i zwiększanie zysków

Analiza danych i zestawień generowanych przez system OEEm wskazuje obszary strat, co pozwala uniknąć niepotrzebnych inwestycji. Można zaoszczędzić i zwiększyć zyski.

Wspiera zapewnianie jakości

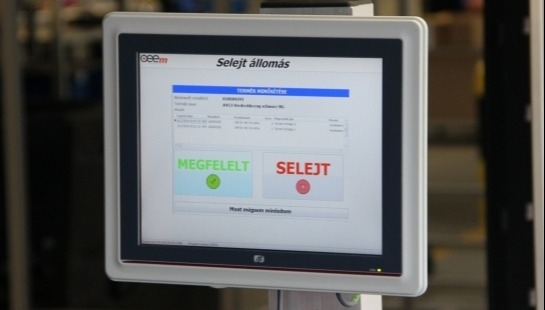

Analiza odpadów i cyfryzacja produkcji to podstawowe narzędzia zapewniania jakości. Selektywna analiza przyczyn może być wykorzystana do poprawy jakości produkcji, a gromadzenie parametrów procesu podczas produkcji dostarcza wszystkich danych do zapewnienia jakości.

Analiza komórek

Moduł analizy braków sprawia, że kontrola jakości wytwarzanych produktów jest szybsza i łatwiejsza, przy minimalnym obciążeniu administracyjnym. Analiza przyczyn odrzucenia daje możliwość pośredniej interwencji w proces produkcji.

Identyfikacja produktu

Niezależnie od tego, czy chodzi o identyfikację pojedynczych sztuk, pojemników czy partii, OEEm jest właściwym wyborem, aby zapewnić możliwość śledzenia produktu w całym procesie produkcyjnym. Dzięki identyfikacji produktu możliwe jest dokładne określenie, z jakiego surowca produkt został wytworzony, z jakimi parametrami produkcyjnymi i z jakim wskaźnikiem jakości.

Analiza czasu pracy

Jednym z ważnych parametrów wskaźnika OEE jest analiza przestojów. W tym celu system OEEm pozwala na zdefiniowanie czasu przestoju przy minimalnej administracji i bez błędu ludzkiego.

Monitorowanie śledzenia produkcji

Śledzenie produktu od surowca do gotowego produktu. W trakcie tego procesu rejestrujemy w bazie danych, kto wyprodukował produkt, z jakiego surowca, w jakim procesie produkcyjnym, z jakimi parametrami technologicznymi, w jakim tempie i w jakiej jakości. W przypadku śledzenia produkcji nie ingerujemy w procesy.

System MESH

Wykorzystanie sieci MESH w zakładach produkcyjnych pozwala na zoptymalizowaną i elastyczną komunikację pomiędzy różnymi urządzeniami. Takie sieci zazwyczaj dystrybuują dane autonomicznie, umożliwiając niezawodne i szybkie połączenia urządzeń nawet na dużych obszarach. Zwiększa to wydajność i odporność systemów na awarie, optymalizując procesy produkcyjne.

Sekwencyjny system produkcji

Ważnym aspektem sekwencyjnego procesu produkcji jest dostępność danych i informacji. Muszą one być dostępne przez cały czas - i wszędzie - aby użytkownicy mogli szybciej reagować na nieoczekiwane zdarzenia, na przykład w produkcji. Technologie internetowe i urządzenia mobilne, takie jak smartfony czy tablety, zapewniają elastyczny dostęp do komunikacji z maszynami i nowe możliwości zarządzania danymi, ułatwiając użytkownikom zrozumienie złożonych zagadnień.

Zarządzanie energią

Zarządzanie energią może być wykorzystywane do zapewnienia, że zakład nie przekroczy ustalonego maksymalnego zapotrzebowania na energię podczas procesów produkcyjnych, unikając w ten sposób negatywnych konsekwencji nadmiernego zużycia.

Logistyka międzyprodukcyjna

Pełne śledzenie statusu logistycznego: tj. od odbioru surowców do dostawy gotowego produktu, możliwe jest śledzenie, gdzie dany produkt w produkcji znajduje się w procesie produkcyjnym, z perspektywy magazynu i w oparciu o jego status w procesie produkcyjnym. Daje to przejrzysty obraz statusu produktu na danej palecie.

Wielojęzyczny interfejs

Wbudowany moduł tłumacza umożliwia przetłumaczenie interfejsu na dowolny język, oprócz dostępnych wielojęzycznych układów.